Konepajan energiatehokkuuden käsikirja: Konepajan 1 parannusehdotukset

Konepajassa 1 tehtyjen energiakävelyjen perusteella päädyttiin suosittelemaan parannustoimia ainakin hitsauskäryjen poistoon, isoihin nosto-oviin, lämpötilan ja ilmanvaihdon ohjaukseen, rakenteisiin ja tiiviyteen sekä ikkunoihin liittyen.

DEMO:

Konepajan 1 parannusehdotukset

Hitsauskäryjen poisto

Konepajalla 1 isona ongelmana koetaan hitsauskäryt, jotka saattavat aiheuttaa erilaisia terveyshaittoja työntekijöille. Konepajalla on käytössä huippuimurit, mutta niiden teho ei riitä imemään kaikkea käryä pois, vaan käryt jäävät leijailemaan tuotantohalleihin. Huippuimurit ovat myös melko vanhoja, joten niiden voidaan olettaa kuluttavan energiaa melko paljon. Konepajalla valmistettavat tuotteet ovat kooltaan välillä melko suuriakin ja hitsauspaikat vaihtelevat sekä saattavat sijaita hankalissakin paikoissa. (Konepaja 1 haastateltavat henkilökohtainen tiedonanto 9.11.2020.) Tämän vuoksi kohdepoisto ei välttämättä ole erityisen sopiva tai riittävä ratkaisu kyseiselle konepajalle, sen hyöty voi tässä tapauksessa jäädä helposti liian pieneksi.

Konepajan hallit on rakennettu 70-luvun lopulla ja 80-luvun alussa, joten ilmanvaihtojärjestelmän päivitys olisi oleellinen askel kohti energiatehokkaampaa toimintaa. Konepajan ilmanlaatua on mahdollista parantaa kunnollisella ilmanvaihdolla, sillä nykyinen ilmanvaihtojärjestelmä ei yksinkertaisesti ole tarpeeksi tehokas. Konepajan 1 tilanteessa ilmanvaihdon tulisi ehdottomasti olla oikein mitoitettu ja riittävä, jotta haitalliset hitsauskäryt saataisiin poistettua ja näin ollen tuotantohallien ilmanlaatua saataisiin parannettua. Koneellista ilmanvaihtoa käytettäessä on myös pidettävä huolta, että laitteet ovat toimintakunnossa ja ne puhdistetaan sekä huolletaan riittävän usein (Lehtosen Konepaja Oy www-sivut 2020b). Konepajan 1 tapauksessa voisi olla hyvä pyytää ammattilaista tarkistamaan ja arvioimaan tuotantohallien tilanne ja mahdollisesti suunnittelemaan sopiva ratkaisu, jonka avulla ilmanvaihto saataisiin riittävälle tasolle ja näin ollen myös hitsauskäryt saataisiin poistettua mahdollisimman tehokkaasti. Hitsauskäryjen tehokkaan poiston ansiosta myös valaistuksen tehoa voi olla mahdollista pienentää, kun hitsauskäryt eivät estä valon pääsyä lattiatasolle asti. Tällöin esimerkiksi led-valaistukseen siirtyminen lisäisi energiatehokkuutta ja voisi pienentää energiankulutusta huomattavasti.

Ilmanvaihto tiloissa, joissa hitsataan paljon, on vaativaa ja ilman tulisi vaihtua tunnin aikana 2,5–3,5 kertaa hallitilavuuden verran. Esimerkiksi Lehtosen Konepajalla mainostetaan olevan Suomen puhtain ilma tarkasteltaessa hitsaamoita. Konepajalla olevan ilmanvaihtojärjestelmän perusidea on syrjäyttävä ilmanjakotapa. Tässä menetelmässä epäpuhtauksia sisältävä poistoilma imetään pois hitsausalueen yläpuolelta ja tuore ilma tuodaan sisään lattianrajasta. Järjestelmä on varustettu poistoilman lämmön talteenotolla ja automaattisella pesujärjestelmällä. Poistoilmasta saadaan talteen lämpöenergiaa jopa 85 % hyötysuhteella. Tulo- ja poistoilmaa käsittelemällä voidaan myös hallita ilman lämpötilaa, kosteutta sekä ilman liikettä. Konepajalla käytössä oleva ilmanvaihtojärjestelmä on suunniteltu erityisesti hitsaamojen ja maalaamoiden tarpeisiin ja se on ympäristöystävällinen ratkaisu, jonka avulla yritys voi saada merkittäviä säästöjä. Myös henkilökunnalta on tullut positiivista palautetta, ja he ovat havainneet puhtaan ilman vaikutuksen työskentelytiloissa välittömästi. (Lehtosen Konepaja Oy www-sivut 2020b.)

Isot nosto-ovet

Konepajalla 1 suuria nosto-ovia avataan usein, mikä aiheuttaa lämmön karkaamista, vetoisuutta sekä lisää energiankulutusta merkittävästi. Monissa teollisuusrakennuksissa on yleistä pitää yhtäjaksoisesti ovia auki pitkäänkin johtuen esimerkiksi tavaraliikenteestä. Tällöin lämmin ilma karkaa ulos ja kylmä ilma pääsee sisälle. Erityisesti syksyisin ja talvisin tilanne korostuu ja esimerkiksi tilojen hyödyntäminen ja yleinen työskentely ovialueilla saattaa olla ongelmallista ja epämiellyttävää. Konepajalla 1 ovia ei ole mahdollista avata vain osittain, esimerkiksi pienempien tuotteiden kuljetusta varten, vaan ovet on avattava aina kokonaan. (Konepaja 1 haastateltavat henkilökohtainen tiedonanto 9.11.2020.) Kyseiselle konepajalle yksi vaihtoehto voisi olla ilmaverhojen asentaminen isoihin oviaukkoihin. Ilmaverhokoneet estävät kylmän ulkoilman pääsemisen hallin sisälle eikä lämmin ilma ei pääse karkaamaan hallista ulos. Näin tilasta olisi mahdollista saada vedoton sekä energiaa säästävä. Tässä menetelmässä tulee ottaa huomioon, että ilmaverhon tulee olla oikein mitoitettu sekä tarpeeksi tehokas. (Stravent Oy www-sivut 2020.)

Mikäli halli on kuitenkin esimerkiksi kovin alipaineinen, liian tehoton ilmaverho saattaa päästää ulkoilmaa halliin suuriakin määriä. Vastaavasti jos halli on ylipaineinen, niin sisäilma saattaa karata nopeastikin ovista ulos. Ilmaverhoissa kannattaa kiinnittää huomiota kuitenkin siihen, että nosto-ovien ollessa isoja, on ilmaverhojen tehonkin oltava melko suuri. Tällöin ongelmaksi voi muodostua se, että suuritehoisten oviverhojen hankkiminen ja ylläpitäminen ei ole enää kovin energiatehokas tai kannattava investointi. Erityisesti vanhoissa teollisuusrakennuksissa lämmitys on monesti yksi suurimpia energiankuluttajia. Esimerkiksi konepajalla 1 vanhojen tuotantohallien lämmitykseen kuluu paljon energiaa, joten oviaukkojen lämmön karkaamisen rajoittaminen tai estäminen voi tuoda merkittäviä säästöjä yritykselle. Kustannussyistä yksi vaihtoehto on myös pelkkien muovisten oviverhojen hankkiminen tuotantotiloihin. Niiden avulla vetoisuutta voidaan pienentää ja estää jonkin verran lämpöä karkaamasta ulos. Myös sellaisia nosto-ovia, joita on mahdollista avata vain osittain pienempiä kuljetuksia varten, on hyvä harkita yhtenä vaihtoehtona.

Lämpötilan ja ilmanvaihdon ohjaus

Tuotantohallien lämpötila on yleensä noin 17–21 astetta ja henkilöstö pystyy itse säätelemään lämpötiloja. Konepajan tuotanto pyörii arkipäivisin kahdessa vuorossa, viikonloppuna tuotantoa ei ole. (Konepaja 1 haastateltavat henkilökohtainen tiedonanto 9.11.2020.) Näin ollen samat tuotanto-olosuhteet ovat päällä luultavasti koko viikonlopunkin, vaikka tuotantohalleissa ei työskennellä silloin. Konepajan olisi tärkeää siis kartoittaa oma ilmanvaihdon ja lämmityksen tarve tilojen käyttöasteen mukaisesti. Kyseisellä konepajalla tuotannon ulkopuolisena aikana ilmanvaihdon ja lämmityksen tarve on varmasti pienempi kuin tuotannon aikana. Tällöin esimerkiksi moottorien kierrosnopeuksia tai käyntiaikoja alentamalla on mahdollista saavuttaa huomattavia sähkön- ja lämmönsäästöjä. Saavutettavissa olevat säästöjen suuruudet ovat kuitenkin riippuvaisia esimerkiksi tuotannon ulkopuolisen ajan pituudesta ja vallitsevasta ulkolämpötilasta. Mikäli hallin lämpötilaa ja ilmanvaihdon määrää lisätään aina ennen aamuvuorolaisten saapumista töihin, aiheuttaa toiminta suuria piikkejä lämmönkulutukseen, jos se toteutetaan kaikissa halleissa samanaikaisesti. Näitä kulutuspiikkejä on mahdollista pienentää esimerkiksi rytmittämällä ohjaustapaa. (Jääskeläinen & Turunen 2013; Kohti energiatehokasta tuotantotilaa 2013.)

Esimerkkinä on iso 500 000 m3:n tehdassali, jossa lämmityksen ja ilmanvaihdon optimoinnilla voidaan saavuttaa 700–1000 euron säästöt vain yhden yön aikana. Tällöin tuotantoa ei ole klo 22–06 välillä ja ulkolämpötila on 0–5 astetta. (Jääskeläinen & Turunen 2013.) Tuotantohallien sisälämpötilaa voisi myös laskea, jolloin energiankulutuskin laskisi. Myös esimerkiksi säätöjärjestelmät olisi hyvä olla sellaisessa paikassa, johon kaikki eivät pääse asetuksia muuttamaan oman mielensä mukaan. Työntekijöiden opastuksella oikeanlaisiin toimintatapoihin ja energiaa säästävään toimintaan voi olla isokin merkitys energiatehokkuuden näkökulmasta.

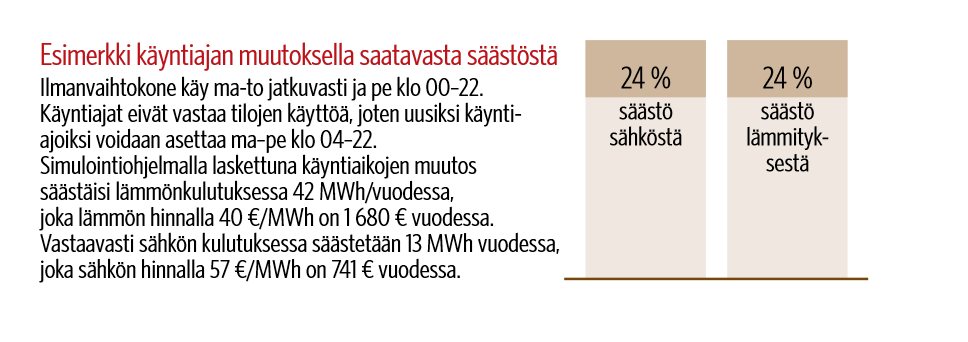

Yksi esimerkki konepajan energiatehokkuuden kehitysmahdollisuuksista on myös erään konepajan maalaamon lämpöenergian säästöpotentiaalin analysointi. Aluksi konepajalla suoritettiin kenttämittauksia ja niiden avulla saatiin määritettyä maalaamosalin lämpötase tuotannon aikana ja sen ulkopuolella. Tuotanto toimi arkipäivisin kahdessa vuorossa. Ilmanvaihdon puhaltimien virtamittauksilla huomattiin, että ilmanvaihto toimii samassa toimipisteessä tuotannon ulkopuolellakin. Tässä tapauksessa ilmanvaihdon kapasiteetin rajoittaminen tuo energiakustannussäästöjä jopa noin 6000–8000 euroa vuodessa ja vielä ilman investointeja. (Kohti energiatehokasta tuotantotilaa 2013.) Kuvassa 9 on esimerkki ilmanvaihtokoneen käyntiajan muutoksella saavutettavasta säästöstä. Tämä esimerkki osoittaa, että jo pienillä muutoksilla on mahdollista säästää energiaa. Aina ei välttämättä tarvita suuria ja kalliita investointeja energiatehokkuuden parantamiseen. Tässä esimerkissä jo pelkillä ilmanvaihtokoneiden käyntiaikojen oikeanlaisilla asetuksilla voidaan säästää sekä lämmityksessä, että sähkössä. (Mattila & Motiva 2012, 19.)

Rakenteet ja tiiviys

Tuotantohallien tiiviydessä on puutteita sekä eristykset ovat heikkoja. Lämmityskaudella tällaiset ongelmat aiheuttavat yleensä merkittävää ja turhaa energiankulutusta. Näin ollen konepajan energiatehokkuutta voitaisiin lisätä esimerkiksi mahdollisuuksien mukaan lisälämmöneristyksellä ja erilaisten vuotoilmojen vähentämisellä. Rakenteiden saumauksia olisi hyvä tiivistää ja korjata vaurioituneet ja kuluneet tiivisteet. Konepajalla korvaava ilma tulee ovien alta, rakenteiden välistä ja erilaisista raoista. On siis otettava huomioon riittävä korvausilman saanti ilmavuotoja tiivistäessä. Lämpökamerakuvauksen avulla olisi mahdollista selvittää ulkovaipan sekä sisäpintojen lämpö- ja ilmavuodot. Lämpökamerakuvaus tulee tehdä lämmityskaudella ja sen tekijäksi kannattaa valita asiantuntija, joka osaa tulkita kuvia ja analysoida niihin vaikuttavia häiriötekijöitä. (Kohti energiatehokasta tuotantotilaa 2013; Mattila & Motiva 2012, 8.)

Konepajalla 1 suoritettiin summittainen lämpökamerakuvaus ja sen avulla havaittiin teollisuusrakennuksille tyypillisiä ilmavuotoja. Konepajalla oli rakenteissa jonkin verran erilaisia koloja, joista oli lähtenyt tiivisteet ja näin ollen nämä kohdat aiheuttavat turhia ilmavuotoja. Myös ovien alaosissa sekä rakennuksen seinien ja lattian rajoilla havaittiin kylmäsiltoja. Ikkunoiden saumaukset olivat kuitenkin melko tiiviitä.

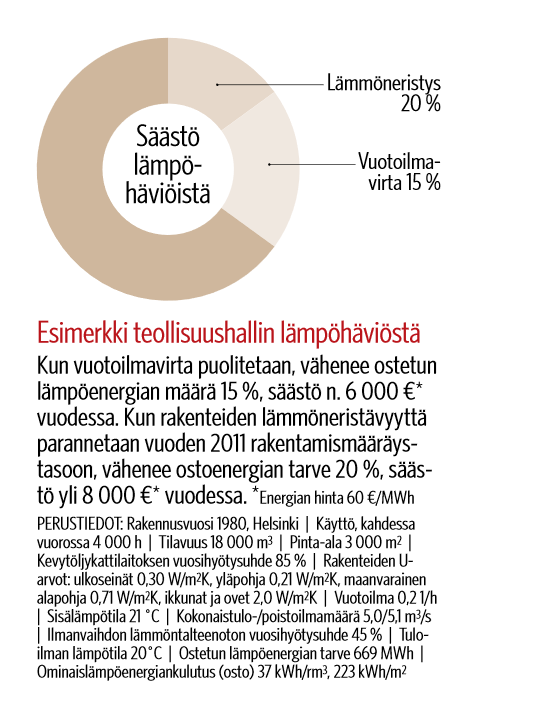

Kuvassa 10 on esimerkki erään teollisuushallin lämpöhäviöstä ja kuvaan on kirjattu myös tarvittavat perustiedot. Vuotoilmavirran puolittamisella saadaan vähennettyä ostetun lämpöenergian määrää 15 % sekä rakenteiden lämmöneritystä parantamalla vuoden 2011 rakentamismääräystasoon saadaan vähennettyä ostoenergian tarvetta 20 %. Näillä molemmilla toimenpiteillä säästöjen suuruus on yhteensä noin 14 000 euroa vuodessa. (Mattila & Motiva 2012, 9.)

Ikkunat

Tuotantohallien yläosassa on paljon isoja ikkunoita, joista lämpö pääsee karkaamaan. Suuri ikkunapinta-ala lisää yleensä ulkovaipan lämpöhäviötä, sillä ikkunoiden lämmöneristävyys on huomattavasti ulkoseinän lämmöneristävyyttä huonompi. Joissakin tapauksissa on mahdollista kääntää ikkunapinta-alan vaikutus energiatehokkuuden hyväksi esimerkiksi hyödyntämällä aurinkoenergiaa passiivisesti lämmityskaudella. Aurinkoenergian passiivinen hyödyntäminen edellyttää kuitenkin ikkunalaseilta erittäin hyvää lämmöneristävyyttä sekä auringonsäteilyn kokonaisläpäisevyyttä kuvaavan g-arvon korkeaa lukua. U-arvon ollessa heikko, lisää suuri ikkunapinta-ala energiankulutusta. (Andersson, Kiuru, Lylykangas, Nieminen & Päätalo 2015, 32 & 41.)

Konepajalla 1 ikkunat ovat vanhoja, joten niiden U-arvon voidaan olettaa olevan melko huono. Ikkunoiden pinta-ala on myös melko suuri, joten näin ollen ikkunat lisäävät lämmitysenergian tarvetta lämmönkarkaamisen vuoksi. Ikkunoista tulevan auringon valon hyöty ei myöskään ole merkittävä isojen hallien kannalta. Monesti ikkunoiden kunnostus tai uusiminen voi olla energiatehokas ratkaisu. Konepajan 1 tapauksessa ikkunoiden uusiminen ei kuitenkaan ole järkevää. Tässä tapauksessa esimerkiksi ikkunoiden umpeen laittaminen voisi olla kustannustehokas ratkaisu, mikäli esteettisyys ei haittaa.

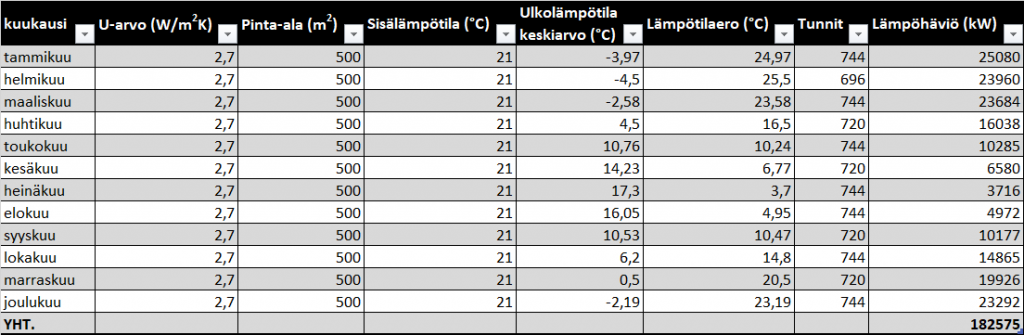

Taulukossa 1 on laskettu konepajan 1 hallin ikkunoiden kautta tapahtuva kuukausittainen sekä vuotuinen lämpöhäviö. U-arvona on käytetty 1970-luvulle tyypillistä arvoa ja yhden hallin ikkunoiden yhteenlaskettu pinta-ala on noin 500 m2. Sisälämpötilana on käytetty 21 astetta. Ulkolämpötilojen kuukausittaisina keskiarvoina on käytetty säävyöhykkeen I säätiedoista saatuja keskilämpötiloja, sillä Satakunnan alue kuuluu säävyöhykkeeseen I (Asetus uuden rakennuksen sisäilmastosta ja ilmanvaihdosta 1009/2017, liite 1). Yhden tuotantohallin ikkunoiden kautta tapahtuvan lämpöhäviön suuruudeksi on saatu reilut 180 000 kW vuodessa. On kuitenkin huomioitava, että kyseessä on melko karkea lasku lämpöhäviön suuruudesta. Lasku antaa kuitenkin jonkinlaista viitettä siitä, kuinka paljon lämpöä voi karata vanhojen ja U-arvoltaan heikkojen ikkunoiden kautta.